Расчет остаточного ресурса технического устройства

Эксплуатация технических устройств, которые достигли предельного состояния, недопустима, поэтому расчет остаточного ресурса ТУ является объективно необходимой процедурой.

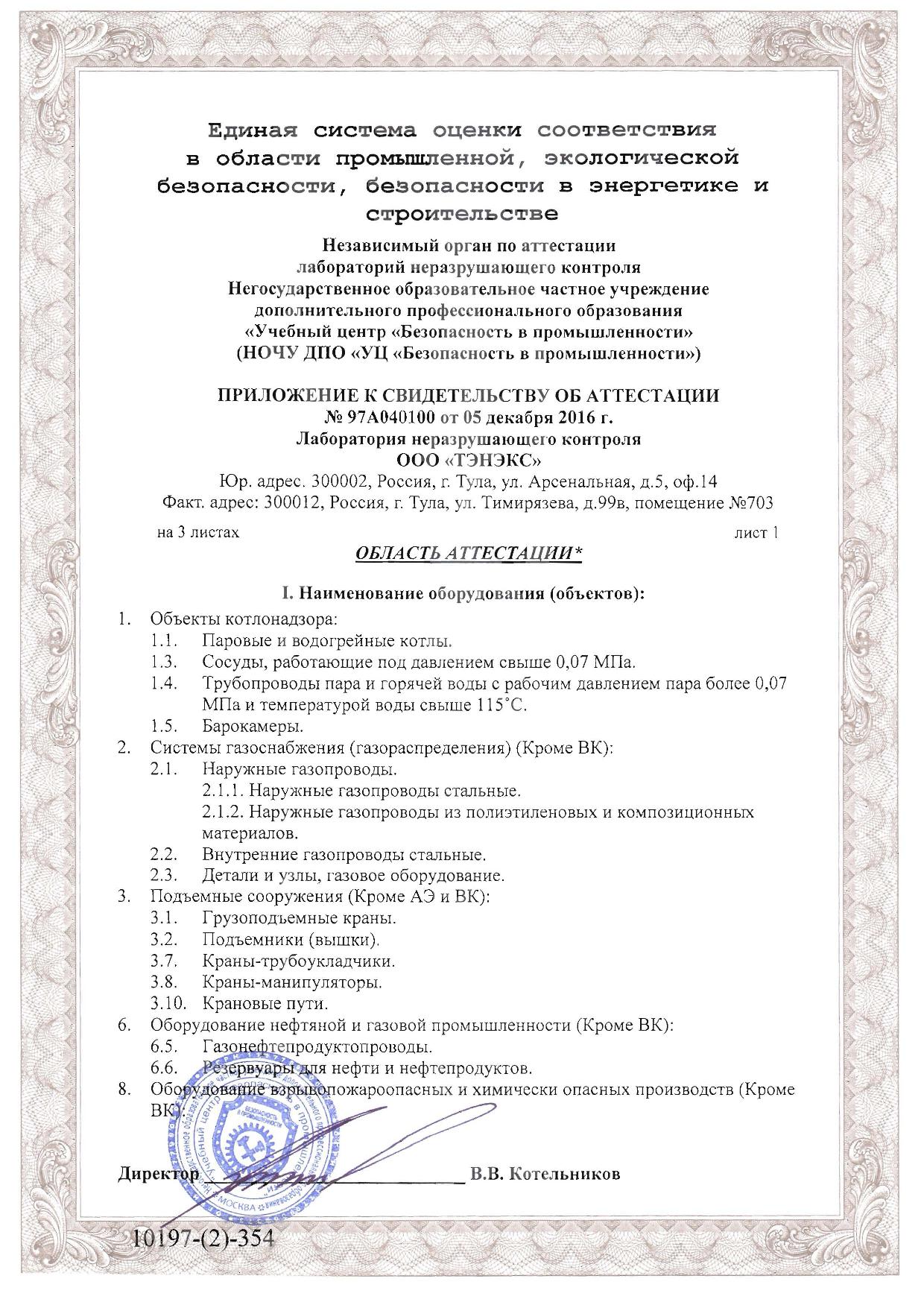

ООО «ТЭНЭКС» – экспертная организация, специализирующаяся на промышленной безопасности. Наши специалисты при необходимости выполнят расчет остаточного ресурса:

- по минимальным расценкам;

- в сжатые сроки;

- профессионально и объективно;

- с учетом требований нормативных актов;

Стоимость и сроки проведения расчета остаточного ресурса технического устройства:

Не имеет значения вид технического устройства, с которым предстоит работать сотрудникам нашей компании. Расчет остаточного ресурса крана, любого другого механизма или оборудования будет выполнен на одинаково высоком профессиональном уровне. Предприятие осуществляет деятельность на основе соответствующей лицензии, которая также подтверждает компетентность ООО «ТЭНЭКС» в области промышленной безопасности.

Профессиональный расчет остаточного ресурса

Существует ряд обстоятельств, которые требуют, чтобы расчет остаточного ресурса был выполнен экспертной организацией. Среди них:

- завершающийся срок эксплуатации;

- смена собственника;

- эксплуатация с превышением расчетных нагрузок;

Во всех перечисленных случаях расчет остаточного ресурса ТУ поможет выяснить реальную возможность и доступную продолжительность эксплуатации.

Клиенты ООО «ТЭНЭКС» могут быть уверены в объективности и правдивости полученных данных. Мы выполняем расчет остаточного ресурса на высоком профессиональном уровне за счет:

- многолетнего опыта в сфере промышленной безопасности;

- подготовки и регулярного повышения квалификации сотрудников;

- знания нормативных документов, нюансов эксплуатации различного вида технических устройств и оборудования.

Если необходим расчет остаточного ресурса крана или другого механизма, то выбор ООО «ТЭНЭКС» в качестве исполнителя – выгодное, простое и быстрое решение задачи. Низкие расценки, точность, оперативность – одни из основных преимуществ нашего предприятия в качестве экспертной организации.