Опыт проведения измерения механических характеристик металла барабанов котлов и паропроводов без вырезок образцов по диаграммам упругопластического вдавливания

Продление срока службы металла энергетического оборудования осуществляется на основании анализа результатов неразрушающего и разрушающего контроля различными методами. Основные требования к методам и оценке результатов контроля полученных этими методами изложены в «Типовой инструкции по контролю металла и продлению срока службы основных элементов котлов, турбин и трубопроводов тепловых электростанций» (РД 10-577-03). Наиболее важные характеристики для оценки служебных свойств металла получаются на основании металлографического контроля и контроля механических характеристик при рабочей и комнатных температурах. Для оценки прочностных характеристик необходимо знать временное сопротивление разрыву, условный предел текучести, для оценки пластических свойств отношения предела текучести к временному сопротивлению разрыву, относительное конечное удлинение.

Была поставлена задача получить эти характеристики без вырезок непосредственно на объектах. Для этих целей был применён измеритель механических характеристик ПИМ-ДВ-1, который позволяет проводить прямые измерения механических характеристик металла оборудования.

Принцип работы прибора основан на регистрации в реальном масштабе времени процесса упругопластического контактного деформирования металла в виде диаграмм в координатах нагрузка-перемещение, нагрузка-время, перемещение-время при непрерывном вдавливании сферического индентора. Диаграмма вдавливания наиболее полно и объективно характеризует прочностные, упругие и пластические свойства материала при данном виде испытания и лежит в основе определения целого комплекса механических характеристик: условного предела текучести σ02 , временного сопротивления σв , твёрдости по шкалам Бринелля НВ и Виккерса HV, относительного конечного удлинения δ5 , поперечного сужения Ψк , равномерной деформации δрав, кривой упрочнения в координатах напряжение σi – деформация ɛi.

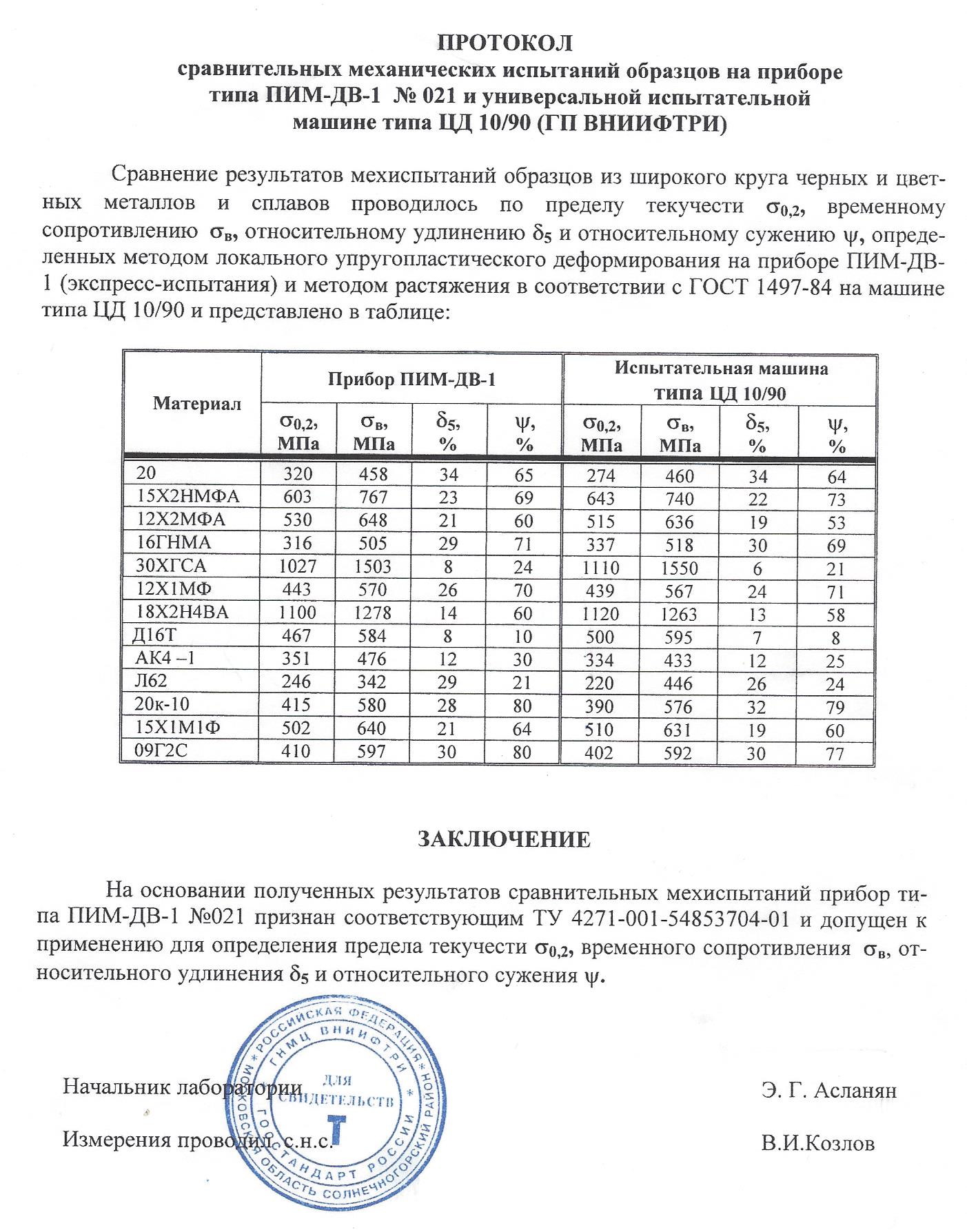

На рисунке 1 приведены результаты сравнительных неразрушающих испытаний образцов на ПИМ-ДВ-1 и разрушающих испытаний на испытательной машине ЦД 10/90. Значения механических характеристик полученных на ПИМ-ДВ-1 и на испытательной машине совпадают, и могут быть приняты для оценки прочностных свойств металла.

В процессе подготовки прибора к испытаниям на оборудовании было проведено сравнение результатов механических испытаний на одних и тех же образцах на разрывной машине и ПИМ-ДВ-1.

Сравнительному испытанию подвергались образцы из сталей: 34ХНЗМ, 30ХМА, Ст. 20, 15Х1М1Ф, 12Х13, 12Х1МФ, Ст. 35, 09Г2С, 38Х2МЮА, 20Х1М1Ф1ТР, 12Х13Ш, 30Х2НМФА, 20Х12ВНМФ, АМЦ 9-2 (бронза), титановый сплав ПТ-3ВМ, 34ХНЗМ, всего более 124 образцов. Условно результаты испытаний можно разделить на две группы. Первая группа результатов, где значения полученные на разрывной машине и ПИМ-ДВ-1 практически совпадают. Вторая группа результатов, где значение механических характеристик различаются. Отклонения по σ02достигают 27%, а в некоторых случаях и более. Образцы, которые вошли в первую группу по результатам испытаний, в основном были изготовлены из деталей полученных методом литья и поковки. Во второй группе оказались образцы из проката. Было сделано предположение, что разница в результатах аналогична разнице испытаний вдоль и поперек проката. После доработки образцов для ПИМ-ДВ-1 испытания проводились с таким расчетом, чтобы оси векторов нагрузки при испытании на разрывной машине и ПИМ-ДВ-1 совпадали. Результаты испытаний проведенные с этим учетом показали, что отклонения величин составили не более 5-7 %.

Далее на объектах с помощью ПИМ-ДВ-1 проводился контроль механических характеристик металла барабанов котлов, основного металла, зон термического влияния и наплавленного металла сварных соединений паропроводов, корпусов стопорных клапанов турбин.

На рис. 2-4 приведены фотографии иллюстрирующие применение ПИМ-ДВ-1 для контроля барабанов котлов из стали 22К и 16ГНМ и металла гибов паропроводов на электростанции, при работающем рядом оборудовании. Наиболее уязвимым блоком оказался Ноутбук. Для его нормальной работы пришлось организовывать обдув корпуса, клавиатуры сжатым воздухом. В Таблице-1 приведены результаты испытаний.

Таблица-1

|

Наименование оборудования |

Предел текучести σ02 МПа |

Предел прочности σв МПа |

Твердость, НВ |

Отношение σ02/ σв |

Относ. конечное удлинение δ5 % |

Пластическая деформация ɛi % |

|

Барабан из стали 22К (производ. 220 т/час) |

202 |

356 |

108 |

0,57 |

37 |

15,9 |

|

Барабан из стали 16 ГНМ |

270 |

427 |

134 |

0,63 |

32 |

10,6 |

|

Гиб паропровода из стали 12Х1МФ |

380 |

490 |

161 |

0,78 |

24 |

8,9 |

Полученные результаты послужили основанием для поверочного расчета элементов барабанов, а также оценить пластические свойства металла обечаек.

На рис. 2 приведено различное положение измерительной головки в барабанах (в нижнем положении и под углом 45 град. к вертикали). Разница в установке головки не сказалась на значениях результатов в нашем случае.

С помощью ПИМ-ДВ-1 проводились также испытания лопаток газовых турбин в лабораторных условиях. Результаты приведены в Таблице-2.

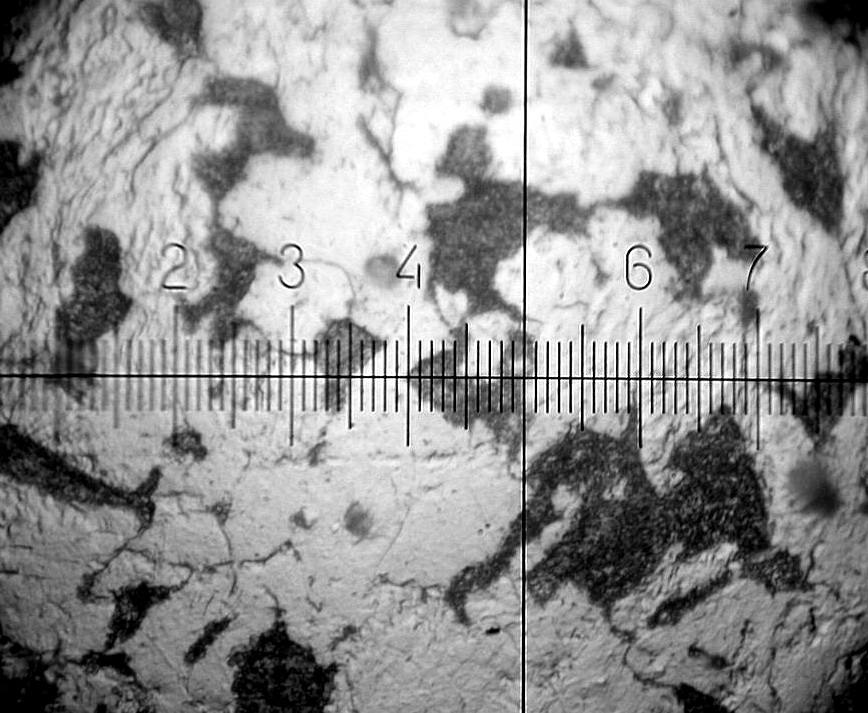

Механические характеристики лопаток, номера клейм – 1, 2, 3, 4, 5 оцениваются как удовлетворительные. Механические характеристики лопатки, номер клейма – 6, имеют низкое значение по пластичности. Это подтверждается наличием карбидов на микрошлифе этой лопатки (Рис. 5). Карбиды металлов расположены преимущественно цепочками по границам зерен. Отмечено наличие нитридов титана. Такое распределение карбидов объясняет и более высокую твердость металла этой лопатки. Это также объясняет и более низкие пластические свойства металла лопатки клейма – 6.

МЕХАНИЧЕСКИЕ СВОЙСТВА

Таблица 2

|

№ клейма |

Предел текучести, МПа |

Предел прочности, МПа |

Твердость НВ |

Твердость НV |

Относительное конечное удлинение, % |

Пластическая деформация, % |

|

1 |

696 |

830 |

253 |

255 |

18 |

2,4 |

|

2 |

751 |

881 |

267 |

270 |

17 |

2,1 |

|

3 |

713 |

846 |

257 |

259 |

18 |

2,3 |

|

4 |

736 |

868 |

263 |

266 |

18 |

2,2 |

|

5 |

622 |

762 |

236 |

237 |

20 |

3,0 |

|

6 |

1100 |

1218 |

358 |

371 |

13 |

1,0 |

-

Р.Л. ТВД т/а 83 I ступень, металл - ХН65ВМТЮ (ЭИ893) по ГОСТ5632-72 присвоено клеймо – 1;

-

т/а 22, металл - ХН65ВМТЮ (ЭИ893) по ГОСТ5632-72, присвоено клеймо – 2;

-

Р.Л. ТНД т/а 83 I ступень, металл - 16Х11Н2В2МФ (ЭИ962А) по ГОСТ5632-72, присвоено клеймо – 3;

-

Р.Л. ТВД т/а 22 III ступень, металл - 20Х12ВНМФ (ЭП428) по ГОСТ5632-72, присвоено клеймо – 4;

-

т/а 11, металл - 20Х12ВНМФ (ЭП428) по ГОСТ5632-72, присвоено клеймо – 5;

-

т/а 11, металл - ХН65ВМТЮ (ЭИ893) по ГОСТ5632-72, присвоено клеймо – 6.

Рис.1

Сравнительные неразрушающие испытания образцов на ПИМ-ДВ-1 и разрушающие испытания на испытательной машине ЦД 10/90

Рис.4 Проведение измерений механических характеристик металла на гибе паропровода.

Рис.6 Микроструктура металла барабана из стали 16 ГНМ (М:1500)

Рис.7 Микроструктура металла барабана из стали 22К (М:1500)

На рисунках 6 и 7 приведены микроструктуры металла барабанов котлов, изготовленных из стали 16ГНМ и 22К. Значения механических характеристик металла барабанов, измеренных с помощью ПИМ-ДВ-1 (Таблица-1) указывают на низкие прочностные свойства металла барабана изготовленного из стали 22К. Это подтверждается состоянием микроструктуры металла.

В результате длительной эксплуатации барабана (год изготовления барабана 1934 г.) произошла деградация металла с выделением отдельных глобулей структурно свободного графита и сфероидизацией перлита соответствующей 5 баллу по ОСТ 34-70-690-96 «Металл паросилового оборудования электростанций. Методы металлографического анализа в условиях эксплуатации». По состоянию металла барабана котла, котёл был выведен из эксплуатации и демонтирован.

В случае испытаний механических характеристик лопаток, сравнительные испытания на разрывной машине не проводились, из-за невозможности их проведения. Порядок значений величин механических свойств металла, при испытании лопаток подтверждался состоянием микроструктур металла. Так, например, низкие пластические свойства металла лопатки (клеймо №6) и высокое значение твердости, полученное при измерении на ПИМ-ДВ-1 подтверждается наличием карбидов металла и их распределением в микроструктуре приведенной на рис.5.

В лабораторных условиях проводился контроль механических характеристик при рабочей температуре вырезки паросборного коллектора из стали 12Х1МФ проработавшей 250 000 часов. Во всех случаях в зоне проведения контроля прибором ПИМ-ДВ-1 проводилась оценка состояния микроструктуры металла. По результатам анализа применения ПИМ-ДВ-1 сделан вывод о том, что прибор может быть применён для контроля механических характеристик на объектах энергетического оборудования.

Для контроля механических характеристик металла в диапазоне рабочих температур выше 300С требуется конструктивная доработка прибора с целью защиты измерительной головки от воздействия высокой температуры. В настоящее время разработчиками прибора решается эта проблема.

Выводы:

-

Измеритель механических характеристик ПИМ-ДВ-1 может применяться для оценки механических свойств металла элементов энергетического оборудования как в лабораторных условиях, так и в производственных.

-

Для проведения контроля механических свойств металла при рабочих температурах требуется доработка прибора с целью зашиты измерительной головки от воздействия высокой температуры.

ЛИТЕРАТУРА:

-

РД 10-577-03 «Типовая инструкция по контролю металла и продлению срока службы основных элементов котлов, турбин и трубопроводов тепловых электростанций».

-

ОСТ 34-70-690-96 «Металл паросилового оборудования электростанций. Методы металлографического анализа в условиях эксплуатации».

К списку статей