Восстановительная термическая обработка углеродистой стали

На тепловых электростанциях малой мощности, в крекинг-установках, на сахарных заводах, в промышленных котельных и на других объектах используются паропроводы из углеродистой стали 20, спроектированные для эксплуатации при температуре 450 °С и ниже. В процессе длительной эксплуатации, особенно в случаях длительных выбегов фактической температуры пара выше проектной, наблюдается нестабильность структуры металла.

Котельная углеродистая сталь состоит из двух структурных составляющих: феррита и перлита. Феррит - твердый раствор углерода в железе, содержащий при комнатной температуре до 0,01 % углерода и при температуре 720 °С - около 0,02 %. Остальной углерод входит в состав цементита - химического соединения РезС.

Цементит образует с ферритом механическую смесь пластинчатого строения - перлит. В котельной стали 20 в поле зрения микроскопа в среднем около 20 % перлита и 80 % феррита. Плотность цементита составляет 7,82 г/см , чистого железа 7,87 г/см , т.е. они весьма близки. Между их кристаллическими решетками существует хорошее атомное взаимодействие - они прочно сцеплены. Феррит мягок и пластичен, а цементит тверд и хрупок. Их совокупность и определяет механические свойства конкретной углеродистой стали.

В процессе длительной эксплуатации при высокой температуре пластинки цементита в перлитных зернах стремятся принять сферическую форму - термодинамически более устойчивую. Сфероиды обладают меньшей удельной поверхностью - отношением площади контакта цементита с ферритом по отношению к объему, занимаемому цементитом. Ионы, располагающиеся в зоне контакта феррита и цементита, обладают повышенным запасом энергии. По поверхности раздела твердых фаз существует поверхностное натяжение, аналогичное тому, которое наблюдается на поверхности раздела жидкости и газа. Это натяжение в совокупности с возрастающей диффузионной подвижностью ионов в кристаллической решетке фаз металла при увеличении температуры и обусловливает протекание процесса сфе-роидизации. Сфероидизация приводит к снижению прочности стали при некотором увеличении пластичности.

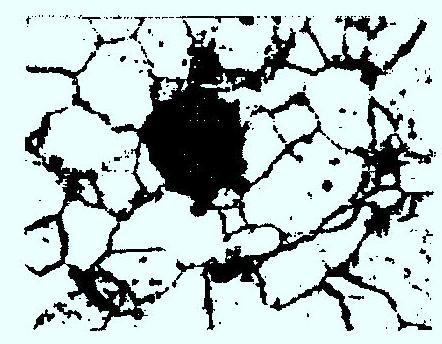

При длительной эксплуатации элементов котлов и паропроводов, изготовленных из углеродистой стали и эксплуатируемых при температурах 400 °С и выше, возможна также графитизация цементита - распад химического соединения РезС на железо и графит. Включения графита могут иметь хлопьевидную форму, пластинчатую или близкую к шару (рис. 1). Графит обладает очень малой прочностью. Он практически не сцеплен с металлической матрицей. В то же время его плотность (2,25 г/см ) в 3,5 раза ниже плотности феррита или цементита. Для образования включений графита требуется раздвинуть соседние атомы железа. На это требуется затратить энергию.

Рис. 1. Структура стали 20 с шаровидными включениями графита; паропровод котла БГ-35/39 Малороссийского сахарного завода (г. Тихорецк), Х500.

В первом приближении включения графита с механической точки зрения следует рассматривать как пустоты. Графитизация стали обусловливает существенное ухудшение пластических свойств, а также сильно снижает несущую способность конструкций при изгибных и ударных нагрузках.

Процессы сфероидизации и графитизации протекают одновременно. Основными факторами, определяющими оба процесса, являются температура и время [1,2]. Исследования, выполненные авторами, показали, что между процессами сфероидизации и графитизации нет прямой связи. Графитизацию можно наблюдать и при относительно слабо развитой сфероидизации.

Установлено, что процесс графитизации в первую очередь можно обнаружить в зоне термического влияния сварных швов и в металле гибов, не проходивших термической обработки после холодной гибки. Металлургические факторы, способствующие развитию графитизации, - повышенное содержание алюминия и кремния.

Сталь с мелким фактическим зерном легче подвергается графитизации, чем сталь с крупным зерном. Остаточные напряжения также способствуют графитизации. Отмечалось, что нагрев в межкрити-че.ском интервале между Аr1 и Аr3 увеличивает склонность к распаду цементита. Но все это лишь качественные оценки.

Процесс распада цементита подробно изучен применительно к технологии получения ковкого чугуна из белого [3]. Однако если в аустените при 900-950 °С он завершается в течение нескольких часов или максимум до трех десятков часов, то при температуре ниже 727 °С в феррите переход в стабильное состояние с глубоким распадом цементита протекает чрезвычайно медленно.

Графитизация идет как процесс кристаллизации: путем зарождения центров графита и дальнейшего роста кристаллов. Имеется инкубационный период. Чем ниже температура, тем длительнее инкубационный период и тем меньше скорость зарождения и роста кристаллов графита. Для самопроизвольного возникновения зародыша графита требуются весьма существенные флуктуации энергии и концентрации. Поверхностное натяжение на границе раздела графита и феррита существенно выше, чем на границе раздела цементита и феррита. Известно, что зарождение графита происходит легче на границе раздела феррит - цементит [3 ].

Первое сообщение о крупной аварии на электростанции в США, связанной с графитизацией в околошовной зоне сварного соединения на паропроводе размером 325x36 мм, относится еще к 1943 г. Крупная авария произошла после 5,5 лет эксплуатации при 505 °С с колебаниями температуры ±20 °С. Паропровод был изготовлен из молибденовой стали с содержанием 0,5 % молибдена. Последующие исследования в нашей стране и за рубежом позволили установить, что графитизация протекает лишь в углеродистых и молибденовых сталях. Добавка 0,5 % хрома или более делает карбиды устойчивыми против графитизации. От применения молибденовой стали в нашей стране отказались. Для элементов трубопроводов из углеродистой стали температуру ограничили 450 °С.

Однако при длительности эксплуатации более 150 тыс.ч (при расчетном сроке службы 100 тыс.ч) продолжали отмечаться случаи графитизации [4, 8 ].

В сахарной промышленности эксплуатируются котлы производительностью 35 т/ч с проектными параметрами 3,9 МПа и температурой перегрева 450 °С, спроектированные для работы на мазуте. При переходе на газовое топливо существенно снижается тепловосприятие в топке и увеличивается доля тепла, воспринимаемого конвективными поверхностями нагрева. Обычными впрысками удержать температуру перегрева в проектных предел» уже не удается. Технологический процесс не дотекает длительного останова котла на реконструкции] в период сахароварения. На паропроводах такт котлов было много случаев графитизации. Значительная часть их заменена.

Особенность рассматриваемого конкретного случая - низкая температура эксплуатации, весьма большая продолжительность. В литературе имеются сообщения о том, что процесс графитизации можно обратить путем восстановительной термической обработки [4-6 ]. Однако имеются и другие выводы [7]. Указывается, что так называемый "черный излом" (образование графита из цементита в процессе ковки) не может быть устранен даже высоким отжигом.

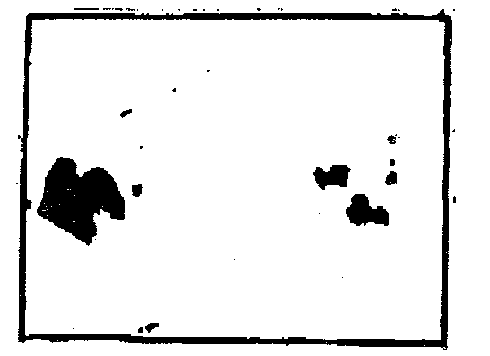

В данной работе проведено исследование металла патрубка из стали 20 со сварным соединением посередине. Патрубок трубы размером 325x14 мм проработал в паропроводе на Алексинской ГРЭС при температуре пара 410 °С и давлении 3,4 МПа в течение 390 тыс.ч. Сварные стыки были ранее переварены вследствие наблюдавшейся графитизации. Графитизация, соответствующая баллу 2 по шкале ВТИ, была обнаружена лишь в одной трубе этого патрубка. Графит лучше виден на нетравленном шлифе (рис. 2).

Графитовые включения разбросаны по всему полю шлифа. В основном они имеют округлые очертания. Их больше в поперечном сечении. Включения вырабатываются при полировке, так как они более мягкие по сравнению с металлической матрицей. Они тяготеют к неметаллическим линзообразным включениям светло-серого цвета (предположительно сульфидам марганца). Химический состав металла патрубка с графитизированной структурой: С - 0,18 %, 81 - 0,18 %, Мп - 0,69 %, Сг - 0,07 %, № - 0,07 %, 8 - 0,007 % и Р - 0,049 %. Он практически полностью соответствует требованиям ТУ 14-3-460-75 и стали 20: С - 0,17-0,24 %, 81 - 0,17-0,37 %, Mn - 0,35-0,65 %, Сг - не более 0,25 %, N1 - не более 0,25 %, 8 - не более 0,025 %, Р - не более 0,03 %.

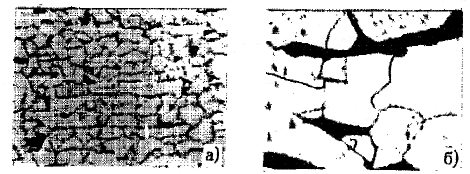

Особенность данного случая - относительно низкая температура эксплуатации, при которой была обнаружена графитизация, но весьма большой срок эксплуатации. Следует отметить, что в данном случае сфероидизация не получила существенного развитая (рис. 3). Структура ферритоперлитная с небольшой полосчатостью, соответствующей баллу 1 пс ГОСТ 5640-68. Размер зерна соответствует баллам 8-9 по ГОСТ 5639-82.

Рис. 3. Структура стали 20 из паропровода Алексинской ГРЭС после 390 тыс. ч эксплуатации, хЮО (а), х500 (б).

Для отработки режимов восстановительной термической обработки стали 20 в состоянии после эксплуатации с описанной выше степенью графитизации была проведена нормализация двух образцов с обычным нагревом для этой стали, выдержкой 20 мин и охлаждением на воздухе. В микроструктуре металла в нетравленном виде наблюдаются рудиментарные остатки графитовых включений. После травления зерно стало несколько меньше, полосчатость не устранена. Перлит плотный.

В таблице приведены значения твердости металла по Роквеллу по шкале В, пересчет в твердость пс Бринеллю и расчетные значения временного сопротивления для всех исследованных состояний металла.

Не исключена возможность обнаружения в других трубах того же паропровода более глубокой степени графитизации. Разрабатываемый режим должен гарантировать положительный результат восстановительной термической обработки.

Для отработки режима восстановительной термической обработки на образцах с более выраженной

Механические характеристики металла трубы после различных режимов термообработкиу

|

Состояние металла |

Твердость по Роквеллу’ |

Твердость по Бринеллю, МПа |

Временное сопро- тивление, МПа |

|

Исходное состояние |

70,0 |

1226 |

448 |

|

700°С, 4ч |

65,7 |

1145 |

425 |

|

680°С, 24ч |

63,0 |

1097 |

410 |

|

700°С, 24ч |

64,4 |

1124 |

418 |

|

710°С,100ч |

60,0 |

1049 |

396 |

|

715°С,100ч |

63,0 |

1098 |

410 |

|

720°С, 100ч |

60,9 |

1060 |

400 |

|

700°С, 173ч + нормализация |

62,9 |

1095 |

409 |

|

950°С, 20 мин |

|

|

|

|

715°С, 100ч + нормализация |

71,3 |

1258 |

458 |

|

1080°С, 20мин + нормализация 910°С, 20 мин ТУ 14-3-460-75 |

- |

- |

420-560 |

‘Средние значения по 8-20 измерениям

степенью графитизации был проведен провоцирующий нагрев для искусственного старения и графитизации стали 20. Нагрев проводили в печах АИМА-5 с поддержанием температурного режима с точностью ±3 °С и записью температуры на диаграмме. Выдержки осуществляли при температурах, близких к нижней критической точке А^: 680; 700; 710; 715 и 720 °С. Продолжительность выдержки варьировалась от 4 до 200 ч.

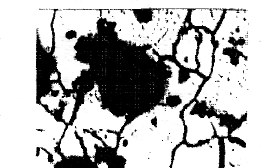

Рис. 4. Структура стали 20 после эксплуатации и провоцирующего нагрева при 715 °С в течение 100 ч, Х500.

На рис. 4 представлена микроструктура стали 20 после эксплуатации и провоцирующего нагрева до 715 °С в течение 102 ч. Графитизация соответствует баллу 4 шкалы ВТИ. Новые центры графитизации располагаются преимущественно по границам неметаллических включений. Имеется тенденция к образованию хлопьевидных включений графита, аналогичных тем, которые наблюдаются в ковком чугуне. Весь оставшийся цементит переместился в глобули, расположенные по границам зерен. Более полный распад структуры в процессе эксплуатации представить трудно.

Образец после искусственной графитизации подвергли обычной нормализации с выдержкой 20 мин. В микроструктуре металла после такого нагрева остались рудиментарные (сильно уменьшенные в размерах) гнезда графита. Гомогенизация аустенита не произошла, о чем свидетельствует строение перлитных участков. Они имеют форму "червячков", расположенных по границам ферритных зерен.

Рис. 5. Структура стали 20 после эксплуатации и гомогенизирующего нагрева, хЮО.

После этого было решено увеличить температуру нагрева на 100-150 °С, сохранив ту же выдержку 20 мин. Увеличение выдержки резко снижает скорость движения индуктора при осуществлении восстановительной термической обработки подвижным индуктором, существенно снижая производительность. Поэтому пошли по пути повышения температуры нормализации, а не увеличения выдержки Микроструктура представлена на рис. 5. Гнезда графита устранены. Гомогенизация аустенита произошла. Но подросло несколько зерно и появилась ориентация перлита по видманштетту, что нежелательно.

Для достижения оптимальной структуры была проведена после гомогенизации нормализация от обычных для стали 20 температур. Она позволила сформировать оптимальную для стали 20 структуру. Графит устранен полностью, слабой строчечности больше нет, структура состоит из феррита и равномерно распределенного пластинчатого перлита.

Границы зерен чистые. Зерно стало несколько мельче, чем в исходном состоянии (рис. 6).

Рис. 6. Стрзктура стали 20 после эксплуатации, гомогенизирующего нагрева и нормализации, х500.

Таким образом доказано, что графитизация и сильная сфероидизация в стали 20 могут быть полностью устранены двойной термической обработкой: гомогенизацией с последующей нормализацией.

Список литературы

1. Ларичев В.А. Качественные стали для современных котельных установок. М.: Госэнергоиздат, 1951.

2. Антикайн П.А. Металлы и расчет на прочность котлов и трубопроводов. М.: Энергия, 1980.

3. Богачев И.Н. Металлография чугуна. Свердловск: Метал-лургиздат, 1962.

4. Гофман Ю.М., Винокурова Г.Г. О графитизации паропроводов из углеродистой стали // Теплоэнергетика. 1988. № 7. С. 30- 32.

5. Гуляев В.Н. Металл в теплоэнергетических установках. М.: Металлургия, 1969.

6. Конторовский А.З. Методика исследования графитизации и оценка степени ее развития // Теплоэнергетика. 1957. № 7.

7. Одинг И.А. Прочность металлов. М.: ОНТИ, 1935.

8. Катянин А.Д. Контроль за состоянием паропроводов энергетических установок с котлами среднего давления // Безопасность труда в промышленности. 1964. № 9.

К списку статей